当前电子产品的发展趋势是体积越来越小,重量越来越轻,而功能却越发强大,cpu和gpu的集成度越来越高,从而其散热量大大增加,若散热效果不好就会导致电子元件处于高温状态下工作,一方面运行速度受到了影响,另一方面会缩短电子产品的寿命,甚至造成不可逆转的损失,散热器可以对电子产品内部的处理器以及显卡等产热部件进行散热。

目前,散热器的散热基板与热管之间的连接采用无铅锡膏涂抹在需要相互结合的表面,再通过大约200℃的锡焊炉,使其焊接在一起。但该连接方式存在诸多缺陷,比如,使用铝材散热鳍片与铜材热管相互锡焊在一起,必须在铝材散热鳍片表面电镀化学镍,否则无法焊接成功,而电镀镍的过程中产生的废水是对人体有害的,并且焊接过程中的锡焊炉能耗非常大,因此该连接方式不仅不环保,而且成本非常高。

热管散热器的加工方案既精简了加工工艺、保护环境,又可以保证热管的平面度,提高热管与热源面贴合的紧密性和稳定性,从而提高散热性能。

为实现上述目的,采用的技术方案是:

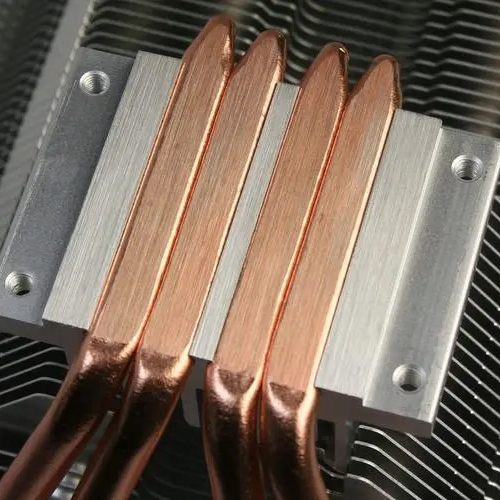

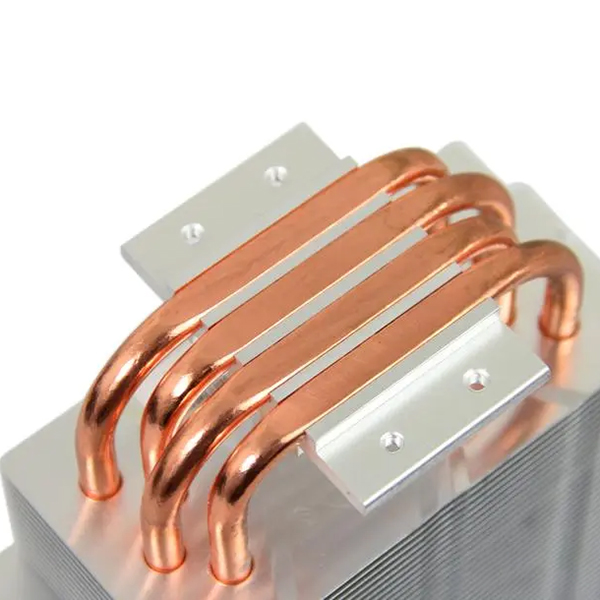

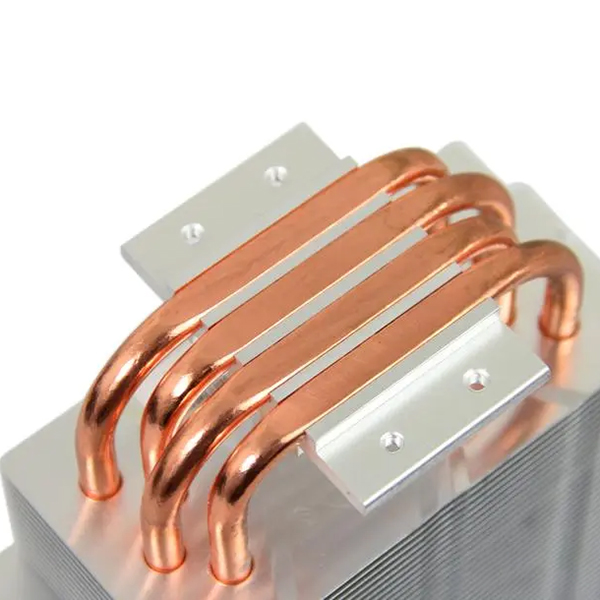

对散热器的热管、位于热管一端的散热基板和连接于热管另一端的鳍片组,与散热基板连接的热管一端用于与热源连接,散热基板进一步,对其水平部、位于水平部两侧边缘并向相同方向延伸的竖直部和水平延伸部,2个竖直部与水平部之间形成一供热管嵌入的凹槽区,2个水平延伸部各自的一端与一个竖直部相背于水平部的一端连接,另一端向远离凹槽区的方向延伸;

加工方法包括以下步骤:

步骤一、将散热基板经过挤压成型,获得水平部、竖直部和水平延伸部并形成凹槽区;

步骤二、在散热基板的2个水平延伸部上各自靠近凹槽区区域通过冲压形成若干个u型通孔,从而在u型通孔与竖直部之间形成一可折弯的压持片;

步骤三、将热管一端嵌入散热基板上形成的凹槽区内,同时将一端连接于散热基板上的压持片的另一端向上折弯至竖直状态,此时,u型通孔与压持片折弯前覆盖的区域连通形成一通孔,折弯后的压持片上端高于水平延伸部和凹槽区内的热管;

步骤四、将压持片高出热管的一端向热管中心压铆,使得压持片包覆于热管边缘处。

对上述散热器改进如下:

1、再次冲压使压持片、热管、水平延伸部齐平。

2、热管相背于散热基板的表面上涂覆有用于与热源接触的导热膏层。

3、散热基板为铝基板。

4、开设于同一个水平延伸部上的若干个u型通孔沿凹槽区内热管的长度方向间隔设置。

5、6个u型通孔对称设置于凹槽区两侧。

改过后的散热器的优点和效果如下:

通过物理压接的方式将热管与散热基板连接并使热管直接与热源面接触,既精简了加工工艺、保护环境,又提高了散热效率,且多个压持片对热管进行多点压持,既可以避免热管在凹槽区内发生偏移、抖动,又可以保证热管的平面度,提高热管与热源面贴合的紧密性和稳定性,从而提高散热性能;

进一步的,其步骤四中u型通孔与压持片折弯前覆盖的区域连通形成一通孔,该通孔既可以为压持片的折弯提供一定的形变空间以保证压持片对热管的压持力度,又可以在散热器与风扇配合使用时提供多个间隔设置的空气流道,加速热管与外部空气的热交换,提供换热效率,还可以为导热膏提供溢出通道,保证热管通过导电膏与热源连接时的平面度和稳定性,进而提高散热效果。

以上附图中:1、热管;2、散热基板;3、水平部;4、竖直部;5、水平延伸部;6、凹槽区;7、通孔;8、压持片;9、导热膏层;10、u型通孔;11、安装条;111、主体部;112、连接部;12、安装通孔;13、鳍片组;14、铆柱;15、铆孔。

上述为

热管散热器的加工的介绍,昆山艾特利热导科技设备有限公司供应热导行业生产流水线上的各类自动化设备,切管机、缩管机、焊接机、填粉机、注水机、除气机、折弯机、整直机、伺压机、测温机、性能测试机、水冷板检测机、异音检测、热管散热器等热导行自动化设备,推板炉、烧结炉、钟罩炉。专业专注让我们的设备高稳定性高性价比,联系电话:1589 563 1181。