板料除气机,是将整板成型料板、整平和点胶,其中整板除气口成型工艺在均热板冲压设备中完成,均热板冲压设备带有精准定位结构以及用于检测定位精准度和均热板密度的检测通孔及气压计,实现了均温板的整板生产,提高生产效率和产品品质。提高生产效率和产品品质。提高生产效率和产品品质。

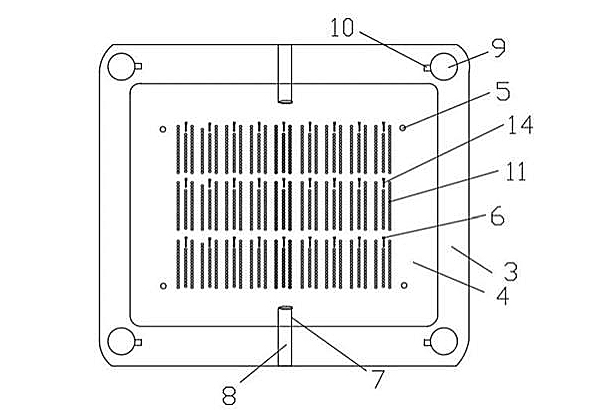

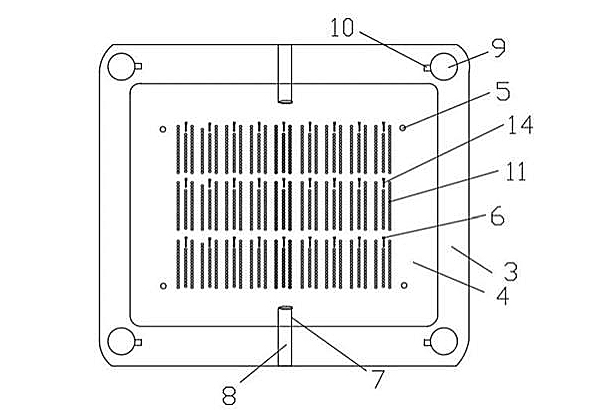

除气设备运行模式将整板成型料板2、整板除气口成型的整板除气口成型工艺在均热板冲压设备中完成,均热板冲压设备包括相对设置的上夹板1和下模板3,料板2位于中间,下模板3上开设有定位槽,定位槽内放置底座4,底座4上设置有定位柱5,料板2通过该定位柱5设置于底座4上,料板2包括外边框21、将外边框21所围区域分割的内框22以及于内框22内通过连接颈24连接设置的均温板23;

上夹板1由液压设备带动,上夹板1的下表面在与连接颈24对应处排列设置切刀12和除气口模芯13,切刀12相比于除气口模芯13更靠近内框22;

的底座4在被均温板23覆盖处设置有多个检测通孔11,有至少两个检测通孔11与均温板23的两边缘相邻,每个均温板23对应的所有检测通孔11通过一个检测管与抽气泵连接,检测管可通过下模板3引出,每个均温板23均对应一个检测管,每个检测管内设置气压计,每个气压计通过plc控制系统连接一个报警器,当压小于或大于设定值时报警器报警。

为了便于后续生产,均温板整板按照均温板的形状经切割出多个均温板后,即料板。

均温板23与废料框依然保持连接,在料板经过一些中间过程后,需将均温板23与废料框分离。先将料板2通过定位柱5放置在底座4上后,将底座4置于下模板3的定位槽内,即可对料板2于模具中的位置进行限定。

上夹板1运动,除气口模芯13用于在连接颈24上成型出除气口,除气口是用于后续的抽真空工序。

于此同时,切刀12对连接颈24切割即可将均温板23从内框22上分离。

在此过程中,抽气泵进行抽气,气压计对每个均温板对应的检测管内的气压进行

检测,如真空度过高,则说明该均温板的密度过低,使其与检测通孔之间吸附过于紧密,如果真空度过低,则说明检测通孔没有被覆盖,说明均温板的位置出现偏差,两种情况对应的均温板均属于不合格品,通过报警器即可进行判断和清除。

上夹板1的下表面在与均温板23对应处设置可通断的吸盘16;上夹板1的下表面在与外边框21对应处设置可通断的副吸盘17。

完成除气口冲压和切断的同时,利用可通断的吸盘16将均温板23吸起,即可对多个均温板23同时收集,上夹板1进行运动通过副吸盘17将废料外边框21吸起即可对废料收集。

其中吸盘16和副吸盘17可采用多种形式形成通断,例如电磁铁、抽气阀等,优选是将吸盘16和副吸盘17分别与可通断的抽气设备连通,抽气即形成负压进行吸附,停止抽气即释放。

本设备实现了整版的均温板除气口成型、切割分离、产品收集,提高生产效率。

底座4上在与切刀12对应处设置有切刀孔6,底座4上在与除气口模芯13对应处设置有除气口凹槽14,用于切刀12下压连接颈24将其切断后为切刀孔6提供缓冲前进余量,对切刀12进行保护;除气口凹槽14用于除气口模芯13下压使连接颈24上形成除气口。

除气口模芯13两侧设置有压块15,压块15高度小于除气口模芯13。连接颈24在除气口模芯13作用下压形成除气口时,连接颈24两侧存在轻微上翘,压块15用于在除气口成型后对连接颈24两侧下压以平整。

底座4侧壁设置安装孔7,下模板3上穿设有插入安装孔7的插销8,使底座4与下模板3之间紧密连接。

下模板3上设置有插入上夹板1的导柱9,导柱9外壁设置有沿导柱9轴向的凸棱10。进一步提高切刀12的切断精准度。

上述为均温板热板板料除气口成型工艺的介绍,昆山艾特利热导科技设备有限公司供应热导行业生产流水线上的各类自动化设备,切管机、缩管机、焊接机、填粉机、注水机、

除气机、折弯机、整直机、伺压机、测温机、性能测试机、水冷板检测机、异音检测、热管散热器等热导行自动化设备,推板炉、烧结炉、钟罩炉。专业专注让我们的设备高稳定性高性价比,联系电话:1589 563 1181。