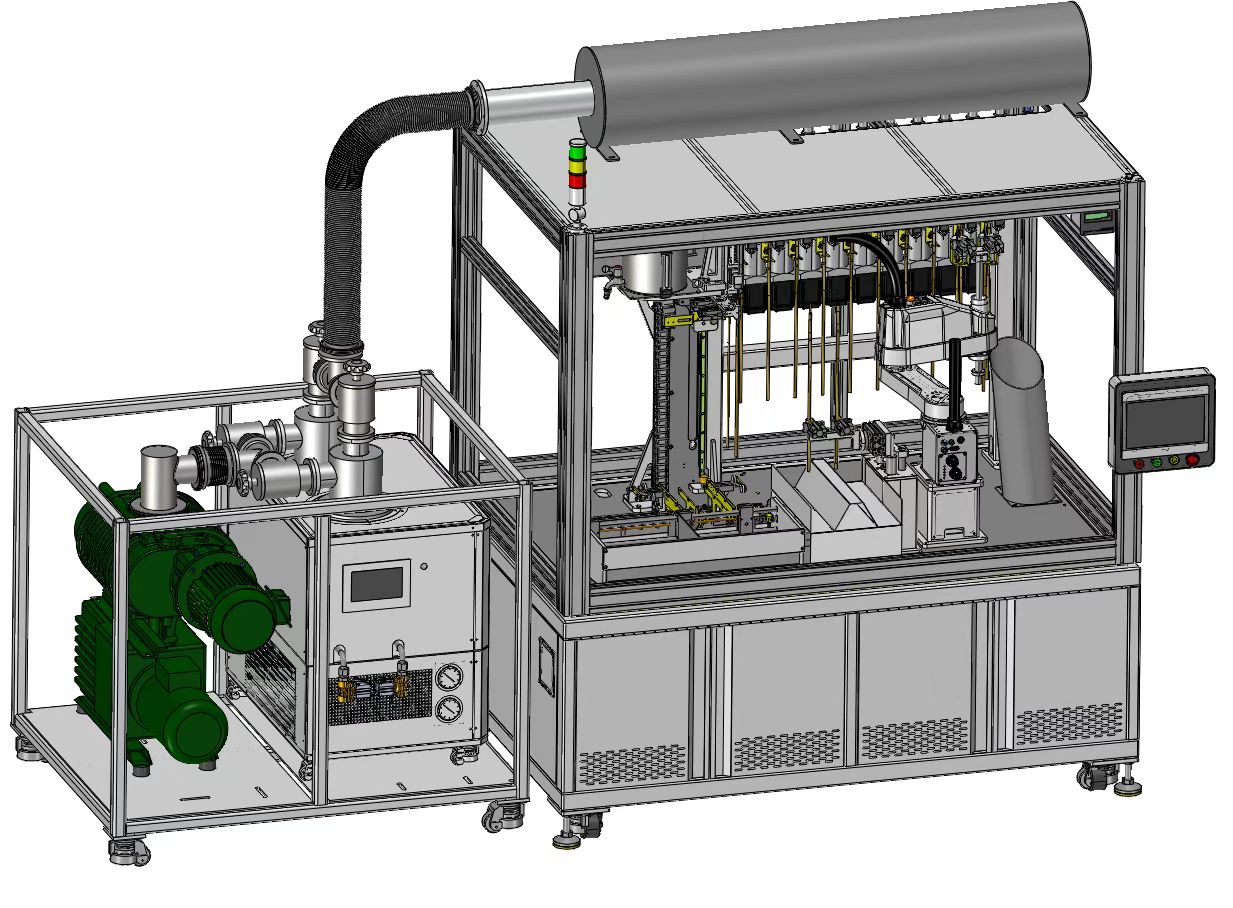

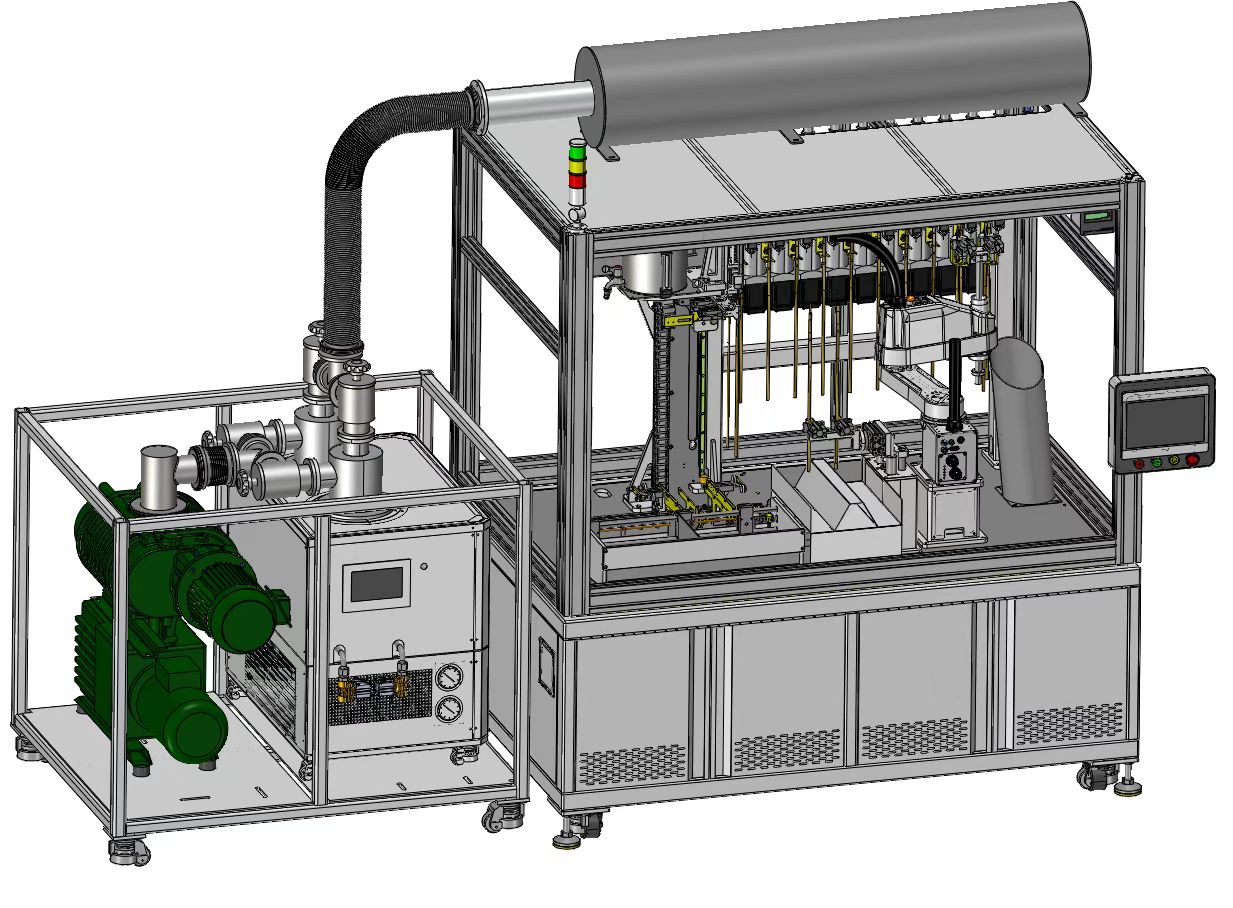

(全自动无水注水一除)

随着IC制造技术的快速发展,目前单个芯片上集成的晶体管数目已经上亿,功耗及芯片连线密度越来越高,可散热面积小,使得热流密度急剧增加,芯片温度显著上升,严重影响其工作可靠性和使用寿命。因此,具有高导热率、高可靠性、热响应快、无需额外电力驱动等特点的微热管已成为航空及光电子领域普遍使用的理想导热元件。在热管生产中,需要对待加工铜管进行工质灌注和杂气消除。

目前存在的加工方法有两种:

第一种先对铜管进行抽真空,然后再进行工质灌注,缺点是把铜管抽**真空度的时间较长,而且工质在较低真空下迅速汽化,较难实现精准的工质灌注。

第二种方法是先 对铜管进行工质灌注,然后进行沸腾排气法或者抽真空排气法,缺点是受环境的影响较大,会有工质的损失,而且铜管需要预留一定长度作为集气段裁掉,浪费金属材料。

而热管真空充液除气设备,就可以克服目前热管真空除气技术存在的不足之处,并提高热管质量和生产效率。

热管真空充液除气设备,其内含真空系统、灌注系统、作用管道、加热模块以及封口模具,作用管道中间设有一电磁阀,作用管道被该电磁阀分成上腔和下腔两部分,真空系统由一真空电磁阀连接作用管道的上腔,灌注系统由一针阀连接作用管道的下腔,封口模具设置于待加工热管的管口侧,加热模块设置于待加工热管的尾部。上腔连接一气源,并设有一控制其通断的截止阀;下腔设有一热管真空密封夹持设备,该热管真空密封夹持设备内嵌有温度传感器;加热模块连接有温度控制设备。

(自动一除注水一体机)

热管真空充液除气设备,就内部含有毛细结构的待加工热管在作用管道中先后完成抽真空、工质灌注以及分离剩余不凝性气体过程,抽真空是把待加工热管内部的大部分气体抽走,达到一定真空度;工质灌注是关闭连接真空系统与作用管道之间的真空电磁阀以及作用管道中间的电磁阀,打开连接灌注系统和作用管道之间的针阀,填入所需工质量。

分离剩余不凝性气体是关闭连接灌注系统和作用管道之间的针阀,加热模块开始加热待加工热管的尾部,使待加工热管管内的工质受热蒸发成气体形成蒸汽压,推动其内不凝性气体往上移动,挤压在作用管道下腔的顶部,水蒸汽遇到该下腔内较冷的工质重新凝结成液体,吸附在待加工热管内的毛细结构,在自重和毛细作用下,回流至待加工热管底部,当待加工热管管内整个过程到达平衡后,封口模具把待加工热管管口压合,完成热管真空充液及除气。

上述述待加工热管是没经过缩颈的直管或者是经过缩颈的变径铜管。上述工质量是填满作用管道下腔所需的量加上填充待加工热管的设定量。

热管真空充液除气设备是将工质灌注和杂气消除集于一体,不需要把热管内部抽至很高的真空度,生产效率高;不需要预留一定长度的热管收集不凝性气体,节省金属材料;没有工质损失,工质充填量精度高。

上述为

热管真空充液除气设备的介绍,昆山艾特利热导科技设备有限公司供应热导行业生产流水线上的各类自动化设备,

自动一除注水一体机、全自动无水注水一除机、切管机、缩管机、焊接机、填粉机、注水机、除气机、折弯机、整直机、伺压机、测温机、性能测试机、水冷板检测机、异音检测、热管散热器等热导行自动化设备,推板炉、烧结炉、钟罩炉。专业专注让我们的设备高稳定性高性价比,联系电话:1589 563 1181。